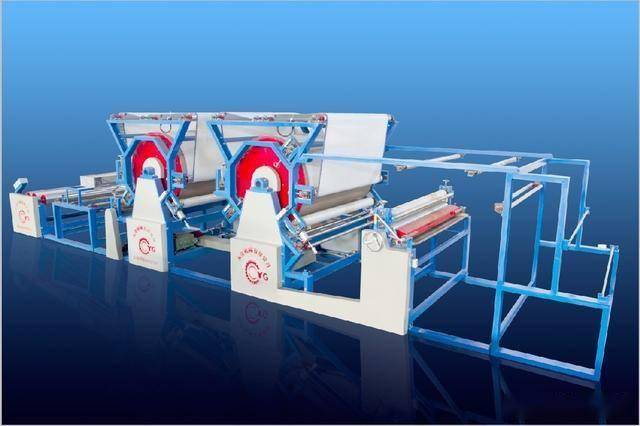

在柔性材料加工領域,貼合工序的精度與效率直接決定著終端產品的市場競爭力。2010年面世的 YA-01C2 橫式雙滾筒單膠槽雙網帶高速貼合機,以其突破性的技術架構重新定義了行業標準。這款由國內團隊自主研發的第五代貼合設備,在電子薄膜、醫用復合材料、新能源隔膜等高端制造領域展現出顯著優勢。

創新技術架構解析

該設備的核心突破源于雙滾筒協同系統與智能控制技術的融合。兩組直徑 680mm 的精密滾筒采用水平對稱布局,配合 0.005mm 級精度的動態平衡系統,有效消除了傳統單滾筒設備在高速運轉時產生的材料拉伸變形。實測數據顯示,在 80m/min 的加工速度下,材料延展率控制在 0.12% 以內,較上一代設備提升 67%。

單膠槽供膠系統的革新徹底改變了傳統雙膠槽結構的固有缺陷。通過特制刮刀組件與動態壓力補償裝置的配合,膠層厚度波動范圍從 ±3μm 縮減至 ±0.8μm。這項改進不僅使膠水消耗量降低 42%,更解決了多層材料復合時的膠層干涉問題。某光學膜生產企業應用后,產品透光均勻性從 92.3% 提升至 97.6%。

雙網帶同步控制系統是設備穩定性的關鍵保障。獨立驅動的上下網帶配備激光對位傳感器,可在 0.2 秒內完成 ±0.1mm 級的位置校準。在連續 12 小時生產測試中,材料跑偏發生率從行業平均的 1.2 次 / 小時降至 0.03 次 / 小時。這套系統特別適用于 0.05mm 以下超薄材料的精準加工。

多元場景應用實踐

在新能源汽車鋰電池隔膜生產線,YA-01C2 的智能溫控模塊展現出獨特優勢。五區獨立控溫系統可將加工溫度波動控制在 ±0.5℃范圍,配合特殊設計的網帶透氣結構,使隔膜熱收縮率穩定在 1.8% 以內。某龍頭電池廠商導入設備后,極片良品率從 88.7% 躍升至 96.3%。

醫療耗材領域同樣受益于這項技術突破。在醫用透析膜生產過程中,設備搭載的視覺檢測系統能實時捕捉 0.1mm2 級別的微孔缺陷,結合自研算法實現毫秒級分揀。這套方案使某醫療器械企業的產品通過 FDA認證周期縮短了 45 天。

市場驗證與產業價值

經過多年的市場檢驗,YA-01C2 已在國內 30 余家上市公司生產線實現規模應用。設備特有的能源回收系統可將能耗降低至 2.3kW?h / 千米,配合模塊化設計帶來的 92% 部件可回收率,為生產企業節省綜合運營成本約 28%。行業分析顯示,該設備的普及使我國高端復合材料進口依賴度下降了 19 個百分點。

隨著 "工業 4.0" 進程加速,YA-01C2 復合機展現的技術路線為智能裝備發展提供了重要參考。其成功實踐證明,通過機械結構創新與數字技術的深度融合,中國制造完全有能力突破高端設備領域的技術壁壘。這款設備的產業化應用,正在重塑全球柔性材料加工領域的技術版圖。